2020年,隨著國家確定“雙碳目標(biāo)”重大戰(zhàn)略決策,節(jié)能降耗不再僅是企業(yè)提高市場競爭力的有力舉措,更上升成為中國實現(xiàn)可持續(xù)、高質(zhì)量發(fā)展的內(nèi)在要求和國家行動。

中冶京誠作為冶金建設(shè)國家隊排頭兵,始終踐行“綠水青山就是金山銀山”,賦能行業(yè)實現(xiàn)雙碳目標(biāo),助力企業(yè)綠色可持續(xù)發(fā)展。自2004年研發(fā)連續(xù)熱鍍鋅機(jī)組伊始,中冶京誠堅持重視機(jī)組的節(jié)能降耗設(shè)計,力爭在不同工藝段之間,最大限度提高能源利用率,降低企業(yè)生產(chǎn)成本,提高企業(yè)經(jīng)濟(jì)效益。經(jīng)過近20年的技術(shù)研發(fā)和積淀,中冶京誠成功打造了產(chǎn)品質(zhì)量更高、機(jī)組速度更快、設(shè)計產(chǎn)能更大,具有國內(nèi)領(lǐng)先水平的全國產(chǎn)化節(jié)能降耗型連續(xù)熱鍍鋅機(jī)組。節(jié)能技術(shù)盡施產(chǎn)線始末,設(shè)計細(xì)節(jié)盡顯綠色匠心。

清洗段

在連續(xù)熱鍍鋅機(jī)組中,清洗段主要消耗脫鹽水、堿液及熱量,中冶京誠在設(shè)計過程中,針對清洗段的工藝特點,采用了多項卓有成效的節(jié)能措施。

1)串級漂洗

清洗段漂洗槽采用三級漂洗,最后一級漂洗采用新水,并以串級梯流的方式向上級漂洗槽及刷洗槽補(bǔ)水,節(jié)約脫鹽水耗量。

2)冷凝水回收

車間各工藝段烘干裝置采用蒸汽換熱時,將蒸汽冷凝水收集,送至機(jī)組清洗段作為新水補(bǔ)水,既節(jié)約了脫鹽水耗量,又節(jié)約了熱量消耗。

3)磁過濾系統(tǒng)

清洗段堿液循環(huán)槽及電解循環(huán)槽分別設(shè)置一套磁過濾系統(tǒng),有效去除堿液中的鐵粉及油脂,既保證了清洗效果,又延長了堿液使用壽命,節(jié)約了脫鹽水耗量。

退火爐

退火爐是連續(xù)熱鍍鋅機(jī)組中能源消耗最大的設(shè)備,中冶京誠獨(dú)具匠心,通過提升氣密性、保溫性,提高余熱回收效率,精控爐溫,多措并舉,精心設(shè)計,全方位實現(xiàn)退火爐節(jié)能降耗。

1)退火爐氣密性

為保持退火爐的氣密性,所有爐段爐殼均由水平和豎直板構(gòu)成,選用型鋼加固的(尤其在門和開孔處)低碳鋼板制作,采用全內(nèi)襯,并在現(xiàn)場氣密焊接組裝而成。在爐子的出、入口設(shè)有密封裝置,防止?fàn)t內(nèi)氣體外逸和外部空氣進(jìn)入爐內(nèi)。在爐輥軸承座和爐殼間設(shè)置不銹鋼膨脹節(jié)連接,防止熱膨脹變形。

退火爐的氣密性不僅關(guān)系到爐內(nèi)氣氛的保持,帶來更好的帶鋼板面質(zhì)量和消耗更少的保護(hù)氣體,也關(guān)系到退火爐能耗的高低,在實際業(yè)績線中,爐壓100mmWC至10mmWC,可保證1小時。

2)退火爐保溫性

針對退火爐不同爐溫部分的爐殼,在爐墻和爐頂選用厚度為100~300mm的陶瓷纖維毯(96kg/m3~128kg/m3)及內(nèi)襯板,在爐底采用厚度為325mm的保溫磚,在減少后期維護(hù)量的同時,有效提高爐體的保溫效果,降低退火爐的生產(chǎn)能耗。對所有排煙管道均設(shè)有保溫隔熱材料,以降低管道散熱。

在實際業(yè)績線中,夏季產(chǎn)量最大時,爐頂最高溫度≤70℃,爐底最高溫度≤60℃。

3)退火爐余熱回收

連續(xù)退火爐在生產(chǎn)中會產(chǎn)生大量高溫廢氣,有效利用廢氣的熱量,對于退火爐節(jié)能降耗至關(guān)重要,中冶京誠在設(shè)計中采取如下余熱回收措施:

設(shè)置預(yù)熱段:通過煙氣余熱與預(yù)熱段爐內(nèi)保護(hù)氣體進(jìn)行換熱,將帶鋼預(yù)熱到150℃左右,在保證帶鋼表面清潔,減少對帶鋼熱沖擊的同時,可以降低燃?xì)庀?,達(dá)到節(jié)能的目的。通常采用該措施可以回收煙氣中10%的余熱。

采用輻射管:采用帶自身預(yù)熱空氣的W型燃?xì)廨椛涔芗訜?,輻射管燒嘴和換熱器采用“回流+自身換熱”形式,熱效率高,助燃空氣溫度可預(yù)熱到約600℃,可以回收煙氣中30%的余熱,同時有效降低NOx的生成。

設(shè)置余熱回收系統(tǒng):為充分利用爐子的煙氣余熱,中冶京誠在設(shè)計中設(shè)置一套余熱利用系統(tǒng),用于清洗段堿液加溫以及作為熱風(fēng)干燥系統(tǒng)換熱器的熱源。

在實際生產(chǎn)過程中,清洗段及熱風(fēng)干燥的熱需求基本恒定,但爐子余熱回收系統(tǒng)的熱量受產(chǎn)量及爐子使用率的波動,與整個機(jī)組的熱需求不平衡。為解決這個問題,中冶京誠采用多種特別設(shè)計,例如,當(dāng)清洗段及熱風(fēng)干燥熱需求大于余熱回收系統(tǒng)所能提供的熱量時,采用蒸汽輔助換熱器進(jìn)行補(bǔ)熱;當(dāng)清洗段及熱風(fēng)干燥熱需求小于余熱回收系統(tǒng)的熱量時,設(shè)置煙氣旁路,減少熱量供給。

4)爐溫控制

對退火爐的爐溫采用分區(qū)控制,每個區(qū)域的爐溫通過熱電偶進(jìn)行測量,燒嘴的開閉采用“比例+脈沖”的方式,以發(fā)揮不同控制方式在不同小時產(chǎn)量時的溫控優(yōu)勢,達(dá)到節(jié)能降耗的目的。

風(fēng)機(jī)節(jié)電

中冶京誠在設(shè)計中,將退火爐風(fēng)機(jī)及鍍后冷卻塔風(fēng)機(jī),采用節(jié)能型的交流變頻系統(tǒng),針對不同小時產(chǎn)量,在達(dá)到理想冷卻效果的同時,輸出不同功率,節(jié)約電能。

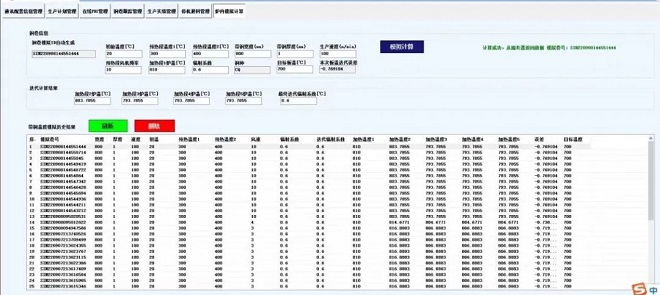

二級模型

中冶京誠采用自主研發(fā)的溫控二級模型,在保證鋼卷機(jī)械性能,減少不合格產(chǎn)品的同時,可增加產(chǎn)出約9%,節(jié)能降耗約4%。

結(jié)語

自2020年以來,由中冶京誠設(shè)計并供貨的連續(xù)熱鍍鋅機(jī)組廣獲市場青睞,15條業(yè)績線中,10套機(jī)組已順利投產(chǎn),5套機(jī)組正在建設(shè)。生產(chǎn)實踐充分表明,通過采用各項節(jié)能措施,中冶京誠打造的全國產(chǎn)化連續(xù)熱鍍鋅機(jī)組節(jié)能降耗效果國內(nèi)領(lǐng)先,在保質(zhì)增產(chǎn)的同時,取得了降本增效的卓越成績,得到用戶的一致好評。